【牛车实验室】趣谈全铝合金车身结构 是什么阻碍其发展与普及

令人难以置信的是,汽车行业对于全铝车身的研发,最早竟然可以追溯到80年代。来自欧美日等很多汽车厂家都与铝业公司合作研发,大家都想在铝车身结构上有所突破,但是这其中的困难似乎比预料得还要多。到了1995年的时候,奥迪率先实现了铝车身的批量生产,但是好景不长,由于成本的因素,没能坚持下去。

如今的汽车产品,铝合金材料车身的应用比例虽然是不断的提高,,但是有勇气采用全铝合金材料造车身的还是凤毛麟角。比较有名的捷豹全铝车身来到中国也是变成了钢铝混合,宾利添越作为天价豪车当然是消费得起全铝合金,但是车身一旦出现撞击就无法常规修复,开起来是不是特别累心呢。当下全球都将汽车产业看作“节能环保”的下一个目标,自重质量更轻的铝车身能以更轻的质量换来更低的油耗,厂家们还是在不断的研发以求降低成本。 随着铝合金车身技术的不断发展,虽然成本有所降低,但距离全面推广普及还是十万八千里。

全铝车身并不是说车的外观全铝制造

我们所说的“车身”结构,并不是在车外观上能够看的见摸得着的外蒙皮部件,而是名为“白车身”的、类似于人体骨骼的车的架子。车门、玻璃、内饰板还有大量的电器、悬架等等全部被安装固定在白车身上,以组成完整的车。全铝合金车身就是指这些金属的骨架采用铝制材料。

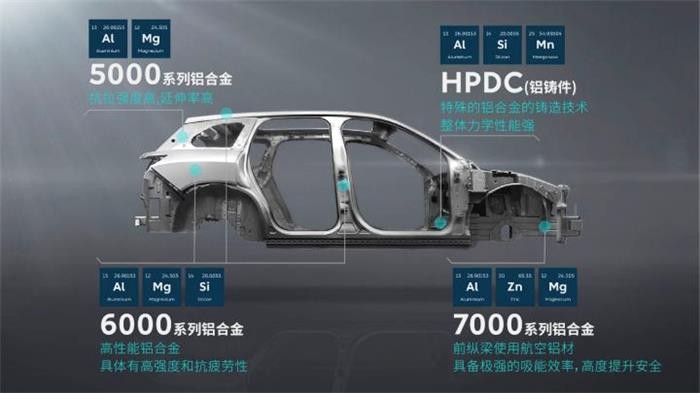

全铝合金车身这个概念也是指车身大部分主要结构是由铝来制造的,不是说一点其它的材料都不能够出现。而且铝材料在这其中也并非纯铝,而是以合金形式出现的,这样才能更加的坚固耐用。而铝合金也分为很多种类,一辆车上也是可能应用多种的。目前国际上通行的规则将铝合金以不同的搭配成分,如铜、锰、硅、镁、镁+硅、锌,分为七个种类和铝铸件(HPDC),理论上级别越高则铝合金本身的强度耐腐蚀性等各种性能指标就会更好。

同样是铝合金车身,使用不同级别的铝合金也会在性能上分出好坏,当然成本也是不同的。5-7系的铝合金材料才能满足车身骨架的强度要求,一般车身用的6系T4铝合金在涂装烘干后屈服强度在200Mpa以上,传统的冷轧刚板(SPCC/DC04)在150-160Mpa左右。这么来看呢,全铝合金车身不仅是质量更轻,强度也非常的有保障。车身上目前最高的甚至应用了7系的航空级铝材,强度和吸能效果更好,常被用于车头部分的纵梁,当然也是豪华车的专属了。

全铝合金车身的优势

质量轻:全铝车身质量轻,这大概应该是普遍的认知了吧。传统刚板的密度是7.8左右,而铝合金的密度仅在2.7左右。车辆每采用500kg铝合金去替换车身钢材,就能使整车质量降低40%左右。这就为车辆整体带来了优秀的轻量化表现。整车质量降低也就能让车辆的综合性能得到一定提升,如油耗表现、操控性、加速性、制动距离等都会有更佳出色的表现。

车身强度高:同等强度的钢板和铝合金,厚度比为1:1.4,而重量比仅1:0.5,换言之铝合金仅需厚度增加0.2-0.5mm就能够实现相比钢板更高的强度,但质量仍要比使用钢板低很多。

抗腐蚀能力强:铝合金本身并不稳定,有一定的氧化性,但铝合金接触外界的表面会首先发生氧化,并形成一层致密的氧化层。氧化层稳定性很高,能对铝合金本身形成严密的保护层,让其具备更加优良的耐用性。

全铝车身的缺点:其实就是因为全铝合金车身存在一个目前难以克服的问题——“成本居高不下”。纯铝的冶炼和铝合金的加工成本都比传统钢板成本高出很多,目前尚未有新的降低成本突破点。这已经不是汽车行业范畴内的研究课题了,而是金属冶炼方向的科学。

其实全铝合金车身也给修车带来一个大大的麻烦。车辆发生碰撞后,也会带来更加费时和昂贵的维修成本,车身凹坑通过传统的打腻子喷漆来修复仅限及其轻微的伤,我们也无法把较大的凹陷敲击平整。因为铝合金材质的弹性小,生产的时候是在受热过程中发生形变定型的,但是却很难二次定型,凹坑敲击后会由于金属的延展性而变得面积扩散,几乎无法修复。由于铝板的厚度比钢板厚,强行进行修复会导致铝合金表面涨裂。对于铝合金件受损,只能将变形部位切割,整体更换,这对于豪华车来说简直就是灭顶之灾,转手出售的时候肯定会当成事故车了。

显示更多评论